DEZAC (Grup Circutor)

Dezac S.A. es una empresa con más de 40 años de experiencia, especializada en el diseño y fabricación de equipos electrónicos para la eficiencia energética, cuya actividad se centra en tres áreas clave: la regulación de energía reactiva para ayudar a las empresas a evitar penalizaciones y mejorar la calidad de su red, la medición y control mediante equipos que monitorizan el consumo para tomar decisiones inteligentes de ahorro, y la protección eléctrica para garantizar la seguridad de las personas y las instalaciones frente a fallos eléctricos; en esencia, Dezac proporciona soluciones integrales para que sus clientes consuman energía de una manera más eficiente, segura y económica.

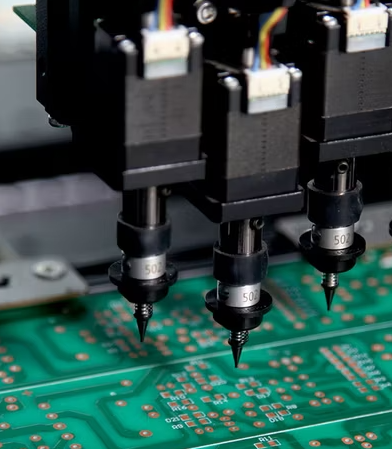

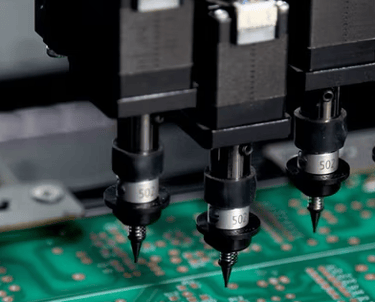

Implementación de una célula QRM en fábrica

En el competitivo entorno industrial, la agilidad y la fiabilidad son clave para el éxito. La empresa Dezac se enfrentaba a un desafío que mermaba su capacidad para competir eficazmente: un bajo nivel de servicio al cliente. Lejos de ser un problema de falta de capacidad, el obstáculo residía en la estructura de su proceso productivo. Su historia de transformación es un caso de estudio sobre cómo la implementación de la filosofía de Manufactura de Respuesta Rápida (QRM), a través de una célula de producción autogestionada, puede generar resultados que trascienden la simple optimización de procesos.

El problema central de Dezac se localizaba en un área de producción donde distintos procesos operaban de forma secuencial pero desconectada. Esta organización en silos funcionales provocaba una masiva acumulación de inventario entre cada etapa, conocido como Trabajo en Curso (WIP). Este WIP era la manifestación física de la ineficiencia y la causa de una profunda incertidumbre, dificultando enormemente predecir cuándo un lote estaría listo para la siguiente fase. Sin visibilidad, la planificación era caótica y era casi imposible establecer fechas de entrega fiables.

Para abordar este complejo escenario, Dezac tomó una decisión estratégica y valiente. En lugar de invertir en más maquinaria para cada proceso individual, optó por rediseñar el sistema bajo los principios de QRM, buscando reducir de forma obsesiva el tiempo total del ciclo productivo (MCT). La solución fue crear una célula QRM: una unidad de producción compacta y autónoma que agrupaba toda la maquinaria necesaria. La implementación fue un proyecto integral que abarcó tanto los aspectos técnicos como los humanos. Primero, se diseñó el espacio físico y se definió una familia de productos específica para la célula, reduciendo así la complejidad. A continuación, se formaron los equipos basándose en la voluntariedad, buscando un equilibrio de habilidades y potencial de liderazgo para fomentar la autogestión. Un pilar del cambio fue la capacitación, no solo para que el personal fuera polivalente, sino también para que los mandos intermedios evolucionaran de un rol de supervisión a uno de liderazgo de servicio. Finalmente, un documento fundacional aceptado por todos formalizó los objetivos y el compromiso compartido.

Los resultados de esta iniciativa fueron rápidos y contundentes. Operativamente, Dezac logró una drástica reducción del lead time de fabricación (de 3 a 4 días a pocas horas), una eliminación casi total del WIP y una simplificación radical de la planificación, lo que se tradujo en mayor fiabilidad y agilidad. Sin embargo, el resultado más significativo fue el humano: los equipos, ahora dueños de su proceso, mostraron un notable aumento en la motivación y el compromiso. El principal reto no fue técnico, sino cultural: convencer a los mandos intermedios de abandonar el paradigma tradicional de "mantener las máquinas ocupadas" y abrazar una mentalidad centrada en la velocidad del flujo. El éxito de la célula ha sido tan evidente que ahora actúa como un imán para el resto de la organización, que ya empieza a solicitar su propia transformación, demostrando que el cambio más efectivo es el que se propaga por inspiración.

Implementación de Demand Driven MRP (DDMRP)

Enfrentando un escenario complejo, la compañía se encontró con dos desafíos críticos que amenazaban su eficiencia y capital. Por un lado, arrastraban un considerable exceso de stock de materia prima, una consecuencia directa de la crisis global de componentes electrónicos de 2021-2022. Por otro, carecían de un proceso de aprovisionamiento robusto capaz de responder a un mercado cada vez más volátil e impredecible (VUCA).

La solución llegó al descubrir la metodología DDMRP, que representó un cambio de paradigma frente a su sistema tradicional, un ERP propio con limitaciones clásicas donde las decisiones se basaban en datos históricos y la experiencia del equipo. El DDMRP introdujo un método científico y riguroso en un área clave de la gestión. Sin embargo, el principal reto no fue técnico, sino humano: convencer a las personas implicadas de abandonar sus métodos de trabajo arraigados. Fue necesario superar la resistencia inicial al esfuerzo que suponía no solo aprender una nueva dinámica, sino también realizar la minuciosa parametrización del nuevo sistema. La clave fue demostrar que esta herramienta les aportaría una visibilidad de las necesidades mucho más sencilla, intuitiva y, sobre todo, apoyada en una base científica.

Una vez superado este obstáculo, los resultados fueron evidentes. De forma inmediata, se consolidó un nuevo proceso de aprovisionamiento donde el equipo tenía una guía visual y clara sobre qué componentes adquirir en cada momento. A medio plazo, esta transformación permitió alcanzar el gran objetivo estratégico: una reducción drástica del inventario. Concretamente, el valor del stock gestionado con DDMRP se redujo desde unos 16 millones de euros iniciales hasta los 11,8 millones actuales, confirmando así la impresionante reducción de aproximadamente un 15% anual y estableciendo un modelo de compras más eficiente y perfectamente alineado con las necesidades reales de la empresa.

CASALS VENTILACIÓ

Casals Ventilación es un histórico fabricante español de sistemas de ventilación, fundado en 1881 y con sede en Girona. Diseña y produce una amplia gama de soluciones para aplicaciones industriales, comerciales y residenciales. La empresa destaca por su gran capacidad de innovación y su fuerte presencia internacional, exportando a más de 70 países.

En los últimos años ha vivido una profunda modernización para optimizar su eficiencia y crecer orgánicamente en un sector muy competitivo. Es reconocida por la calidad y robustez de sus productos, manteniendo su producción en plantas nacionales.

La transformación

La empresa se enfrentaba a una crisis integral con malos resultados económicos, una estructura productiva anticuada que funcionaba como un taller fabricando para stock, y una cultura de gestión autoritaria y jerárquica que generaba desconfianza.

Para solucionarlo, se abordó una transformación global en dos frentes principales: por un lado, se aplicó la metodología QRM (Quick Response Manufacturing) para reorganizar la producción, optimizar procesos y pasar a un modelo de fabricación bajo pedido, más adecuado para su producto (series cortas y personalizadas). Por otro lado, y como factor clave del éxito, se trabajó intensamente en los Recursos Humanos para transformar una plantilla desconfiada en un equipo implicado y participativo, eliminando la vieja estructura jerárquica.

Los resultados fueron excelentes: la empresa pasó de tener pérdidas a ser rentable, aumentando su facturación de 15 a 24 millones de euros en cinco años. Se renovó la gama de productos, se implementaron herramientas como un nuevo ERP y OKRs para una gestión basada en datos, y se consolidó un equipo directivo unido y una plantilla involucrada.

Los principales retos durante el proceso fueron tres: llevar a cabo la transformación con una situación económica precaria (pérdidas y falta de caja), gestionar la resistencia al cambio del personal y la escasez de talento en la región, y competir por un crecimiento orgánico en un mercado dominado por empresas gigantes.

Centro tecnológico AIMPLAS

Fundado en 1990, AIMPLAS se ha consolidado como el socio estratégico de referencia para las empresas del sector del plástico. Con una trayectoria de más de tres décadas impulsando la I+D+i y una facturación que en 2023 alcanzó los 21,3 millones de euros, su misión es potenciar la competitividad industrial a través de la innovación sostenible y servicios tecnológicos avanzados.

Más que un laboratorio, AIMPLAS es un motor de transformación. Su reciente evolución interna demuestra un modelo de gestión exitoso, centrado en el empoderamiento de las personas para alcanzar una productividad y satisfacción del cliente extraordinarias.

Tranformación ágil del área de proyectos y Laboratorios

El acelerado crecimiento de AIMPLAS, el Centro Tecnológico del Plástico, generó una tensión en sus sistemas de gestión interna que evidenció la necesidad de una profunda transformación. El éxito trajo consigo el desafío de evolucionar hacia un modelo proactivo y centrado en las personas, donde la polivalencia, el empoderamiento y la motivación de los equipos fueran los pilares fundamentales para sostener el desarrollo y manejar con agilidad el creciente volumen de trabajo y los imprevistos.

Para abordar esta situación, se implementó una estrategia multifacética que combinó un enfoque humano con herramientas sistémicas. Se trabajó directamente con los colaboradores para entender sus perfiles e inquietudes, y se introdujeron paneles visuales para ofrecer una visión transparente de la carga de trabajo. Esto, junto a reuniones periódicas y planes de desarrollo personalizados, ayudó a aumentar progresivamente la responsabilidad y a consolidar una cultura de verdadera autonomía y confianza.

Este proceso no estuvo exento de obstáculos, principalmente por la existencia de recursos no motivados o desalineados con los nuevos objetivos. Sin embargo, la apuesta por la transparencia y por hacer partícipe a todo el personal de las políticas de la dirección fue clave para identificar las causas del descontento, recuperar el compromiso de gran parte del equipo y alinear a toda la organización hacia una meta común.

Los resultados de esta transformación fueron extraordinarios y medibles. La productividad por colaborador experimentó un salto notable, pasando de 87.000 € a 116.000 € por persona, mientras que la satisfacción del cliente vinculada al tiempo de entrega ascendió del 76% al 89%. Más allá de las cifras, AIMPLAS logró una mejora sustancial en la organización, estandarizó roles y disminuyó las quejas por retrasos, construyendo una base cultural sólida para afrontar su futuro con garantías.

SOME stamping solutions

SOME Stamping Solutions es un grupo industrial español, fundado en 1973, especialista en el tratamiento integral y fabricación de piezas de chapa metálica. Ofrecen una amplia gama de servicios como estampación, embutición, corte por láser, soldadura y montaje para diversos sectores. La compañía se divide en dos grandes áreas: una unidad de negocio para la industria del automóvil (Tier 2) y otra para sectores industriales exigentes. Con sede en Sant Quirze de Besora (Barcelona) y presencia en Polonia, se enfocan en soluciones a medida y proyectos de alta dificultad técnica.

Agilizando una planta productiva

La empresa se enfrentaba a un desafío mayúsculo en su planta de producción. Su proceso productivo era de una gran complejidad, con múltiples operaciones que generaban un elevado volumen de trabajo en curso (WIP). Esta situación se veía agravada por una notable falta de visibilidad sobre las cargas de trabajo reales y las capacidades de cada máquina. Como resultado, la planificación era ineficiente, se producían constantes cuellos de botella y, en última instancia, la calidad del servicio al cliente se veía afectada.

El objetivo estratégico era ambicioso: transformar la planta para fusionar la disciplina y el rigor del sector de la automoción con la flexibilidad y rapidez de una startup. Un pilar fundamental de esta visión era empoderar a los equipos de fábrica, otorgándoles la autonomía necesaria para tomar decisiones de manera ágil y descentralizada, sin depender de una planificación centralizada para cada paso.

Para materializar esta visión, se acometió una profunda reorganización estructural de la planta. El cambio más significativo fue la división del proceso productivo en células de producción independientes y autónomas. Cada célula se responsabilizó de una fase concreta del proceso, funcionando como una mini-fábrica dentro de la planta. El elemento clave para evitar el aislamiento y asegurar un flujo de trabajo coordinado fue la implementación del sistema de control visual POLCA.

Inicialmente gestionado con tarjetas físicas, este sistema actúa como un mecanismo de comunicación entre las células, permitiendo a cada equipo visualizar en tiempo real la capacidad disponible en la siguiente fase del proceso antes de enviar más trabajo. De esta forma, las células gestionan el flujo de manera coordinada pero autónoma, priorizando las órdenes según la urgencia y la disponibilidad real. Este cambio estructural fue acompañado de un intenso programa de formación para el personal, fomentando su polivalencia técnica y sus habilidades de comunicación.

La transformación produjo resultados notables. El principal indicador de éxito fue la reducción de los plazos de entrega a cliente (Lead Times) en un 30%. Esta mejora en el servicio se logró gracias a una mayor agilidad en la producción y a una drástica reducción de las horas dedicadas a la planificación central. La responsabilidad del seguimiento diario se transfirió con éxito a los propios equipos de planta, que ahora disponen de la información y el criterio para gestionar su trabajo de forma eficiente.

Sin embargo, el camino no fue sencillo. El mayor reto fue el factor humano. Empoderar a los operarios, acostumbrados a un modelo jerárquico de recibir órdenes, para que asumieran la responsabilidad de tomar sus propias decisiones, fue un proceso complejo. Mantener la disciplina del sistema, especialmente en momentos de máxima presión, sigue siendo un desafío constante. Este cambio cultural exigió una evolución paralela en el estilo de liderazgo, que pasó de un modelo de mando y control a un liderazgo de servicio, enfocado en apoyar a los equipos, un pilar que resultó indispensable para consolidar el éxito de la transformación.Para materializar esta visión, se acometió una profunda reorganización estructural de la planta. El cambio más significativo fue la división del proceso productivo en células de producción independientes y autónomas. Cada célula se responsabilizó de una fase concreta del proceso, funcionando como una mini-fábrica dentro de la planta. El elemento clave para evitar el aislamiento y asegurar un flujo de trabajo coordinado fue la implementación del sistema de control visual POLCA.

"Implementando células conseguimos una drástica reducción del tiempo entre los diferentes procesos, una reducción de stocks entre los mismos, una simplificación en la planificación del área, así como una mayor motivación del personal para seguir mejorando."

Jordi Segura (Gerente Dezac)

"Durante estos cuatro años de colaboración, la evolución de la empresa ha sido total. No somos la misma empresa en muchísimos aspectos, todos ellos importantes pero, sobre todo, conectados entre sí; sin uno de ellos, el éxito no habría llegado".

David Samper, (CEO Casals)

★★★★★

★★★★★

"El crecimiento había sido tal en los años previos a la implantación de QRM que necesitábamos un control “diferente” de las cargas de trabajo, el manejo de urgencias e imprevistos y, sobre todo, necesitábamos imperiosamente polivalencia, empoderamiento y motivación de las personas dentro de cada célula".

★★★★★

Rosalia Guerra (Directora Laboratorios AIMPLAS)